7. 3. 2024

¿Cómo separar metales de una micra de una solución de glucosa en la industria farmacéutica? (estudio de caso)

Descripción del problema

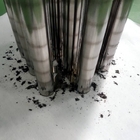

Después de los análisis químicos, se encontró que hay una cantidad residual de partículas ferromagnéticas en la glucosa. Esta condición es indeseable. Los metales entran al material debido a la abrasión desde las tuberías a través de las cuales se transporta la glucosa. ¡Así que se trata de polvo de desgaste del tamaño de micrómetros!

El objetivo era eliminar esta contaminación. Dado que se trata de una producción farmacéutica con estrictos estándares de higiene, el requisito era que el separador magnético fuera fabricado íntegramente de acero inoxidable.

¡La glucosa se transporta a través de tuberías con un diámetro de 200 mm, la capacidad máxima es de 230 m3/h!

¡La temperatura de la glucosa puede alcanzar hasta 150 °C!

Solución del problema

Colocamos el filtro magnético en la tubería DN 200 delante del mezclador de glucosa. Tuvimos que cumplir varios requisitos:

- ¡Separar contaminación ferromagnética del tamaño de una micra!

- Equipar el filtro magnético con imanes resistentes a temperaturas de 150 °C.

- Diseñar el separador para procesar la capacidad horaria requerida.

- Todos los componentes del separador debían ser de acero inoxidable.

Debido a la alta temperatura del material, utilizamos imanes de neodimio con una resistencia de hasta 150 °C. Las vías de transporte están completamente aisladas para evitar la pérdida de temperatura del material. Podríamos también fabricar un filtro magnético de doble pared (= con el calentamiento del separador que evita que los productos viscosos como chocolate, jarabes, mermeladas, salsas etc. se solidifiquen), pero en este caso el cliente no lo solicitó.

Dado que la contaminación con partículas ferrosas no fue grande (se separaron sólo varios gramos de polvo de hierro por hora), era suficiente utilizar un separador magnético con limpieza manual.

Beneficios del uso del separador magnético de flujo MSP-S 200 N OCTOPUS

- Después de instalar el separador magnético, se eliminaron de forma fiable las partículas ferromagnéticas.

- Se separaron varios gramos de partículas de hierro por hora de funcionamiento. El cliente queda satisfecho con el resultado de esta separación magnética.

- El producto final cumple los requisitos de calidad incluso para su uso en la industria farmacéutica.

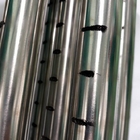

Equipo utilizado: Filtro magnético MSP-S 200 N OCTOPUS

Ventajas del separador magnético MSP-S 200 n OCTOPUS

- Garantía de 5 años

- Bajo peso = fácil manejo

- Imanes de neodimio con una densidad de flujo magnético de 13.500 G

- Versión económica (atractiva relación precio/rendimiento)

- Resistencia a la presión hasta 10 bar

- Separación de partículas férricas desde 1 µm

- Limpieza rápida y fácil

- Posibilidad de cambiar las barras magnéticas

- Sistema tubo en tubo (doble protección del núcleo magnético)