8. 9. 2022

Cómo elegir un separador magnético correcto

Muchos de nuestros clientes creen que cuando necesitan captar partículas magnéticas, basta con adquirir un dispositivo equipado con imanes permanentes en alguna de las tiendas online especializadas. Desafortunadamente, la euforia inicial de una compra rápida y rentable a menudo es reemplazada por la decepción, y los clientes recurren a nosotros para decirnos que su nuevo separador magnético no funciona y que debemos arreglarlo.

No se dan cuenta de lo complejo que es el ámbito de los imanes permanentes y cuántos cambios significativos han tenido lugar en los últimos 90 años. Se descubrieron y desarrollaron nuevos materiales y se aplicaron tecnologías modernas. En la década de 1930 se comenzaron a utilizar imanes hechos con aleación de aluminio, níquel, cobalto y hierro (generalmente denominados con la sigla AlNiCo) para captar partículas férricas.

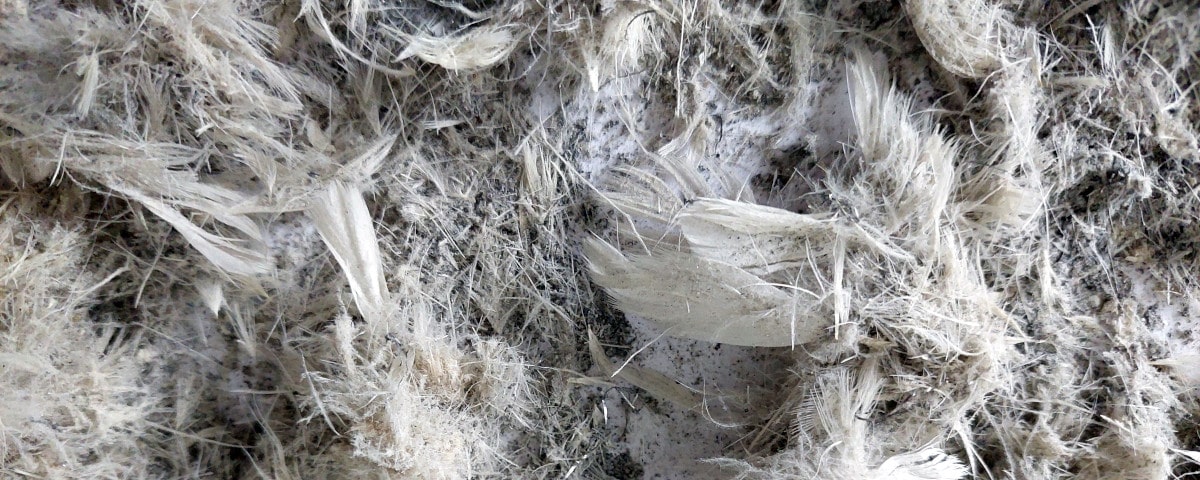

Aproximadamente en los años sesenta del siglo pasado, se inició la producción de imanes basados en óxidos cerámicos (= imanes de ferrita), cuya fuerza magnética es más o menos comparable con los imanes de tipo AlNiCo. Y en los años ochenta del siglo pasado aparecieron los primeros imanes basados en elementos de tierras raras. Al principio era una mezcla de samario y cobalto, luego se añadieron los llamados imanes de neodimio más fuertes (compuestos de neodimio, hierro y boro), que pueden separar incluso las partículas más finas o solo parcialmente magnéticas (como herrumbre, escamas o acero inoxidable débilmente magnético).

Por lo tanto, elegir el separador magnético correcto de una cartera de materiales tan amplia puede no ser nada fácil y, además, las posibilidades de aplicación de la separación magnética están en constante expansión. Los separadores magnéticos están disponibles en varios diseños, para aplicaciones universales y estrictamente especializadas, con limpieza manual o automática, para producción continua o por lotes, etc. Además, las partículas magnéticas constituyen hasta el 70 % de todos los contaminantes metálicos, cuya presencia en el material procesado puede causar daños en la maquinaria de las industrias, así como la contaminación no deseada del producto final. En cuanto al origen de las partículas de hierro, estas entran en los productos procesados de varias fuentes: de la maquinaria (molinos, trituradoras, sierras, cuchillos, etc.), de las tecnologías o medios de transporte, del desgaste normal polvo de abrasión y de la intervención humana ya sea intencionada o no intencionada.

La forma más rápida y también la más económica de eliminar las partículas de hierro y lograr la pureza necesaria del producto final es la aplicación de un separador magnético. Sin embargo, durante su selección se deben tener en cuenta varios parámetros de evaluación de entrada, en particular los siguientes:

Características del material procesado

Piezas grandes, partículas abrasivas o materiales viscosos de flujo difícil (que tienden a apiñarse, encostrarse, embarrarse o atascarse) pueden dañar o bloquear algunos tipos de separadores magnéticos.

Características de las partículas ferrosas

El tipo de imanes y el método de limpieza del separador dependen principalmente del contenido porcentual, el tamaño y el tipo de contaminación ferrosa, así como del nivel de pureza requerido del producto final (los separadores que se pueden limpiar manualmente son más baratos y ahorran energía, pero no son adecuados para materiales con un alto contenido de partículas de hierro, los imanes de neodimio captan incluso partículas de hierro de micras a corta distancia, mientras que los imanes de ferrita pueden captar objetos grandes incluso desde una distancia de varias decenas de centímetros). La definición de las características de las partículas ferrosas es, por lo tanto, uno de los parámetros clave para la selección del separador adecuado.

Temperatura

La eficiencia de algunos tipos de imanes permanentes disminuye significativamente con el aumento de la temperatura y, por lo tanto, al elegir un separador magnético, siempre es necesario especificar con el máximo detalle el entorno y las temperaturas que afectarán al imán durante el proceso de separación.

Condiciones de funcionamiento

Los mejores resultados de separación se logran cuando la capa más delgada posible del material procesado se mueve lo más cerca posible del núcleo magnético y, por lo tanto, para cada aplicación es necesario encontrar un separador que se acerque lo más posible a esta definición general. Otro factor muy importante a la hora de elegir un separador es el tipo de flujo del material procesado (es decir, si el material fluye a través del separador de forma continua o de vez en cuando), y también si el flujo de material se puede interrumpir (por ejemplo, con el fin de limpiar el separador magnético) o si no es posible por razones técnicas. Además, la ubicación prevista del separador (interior x exterior) también es importante, ya que los separadores expuestos, por ejemplo, a las condiciones climáticas deben diseñarse para tal aplicación.

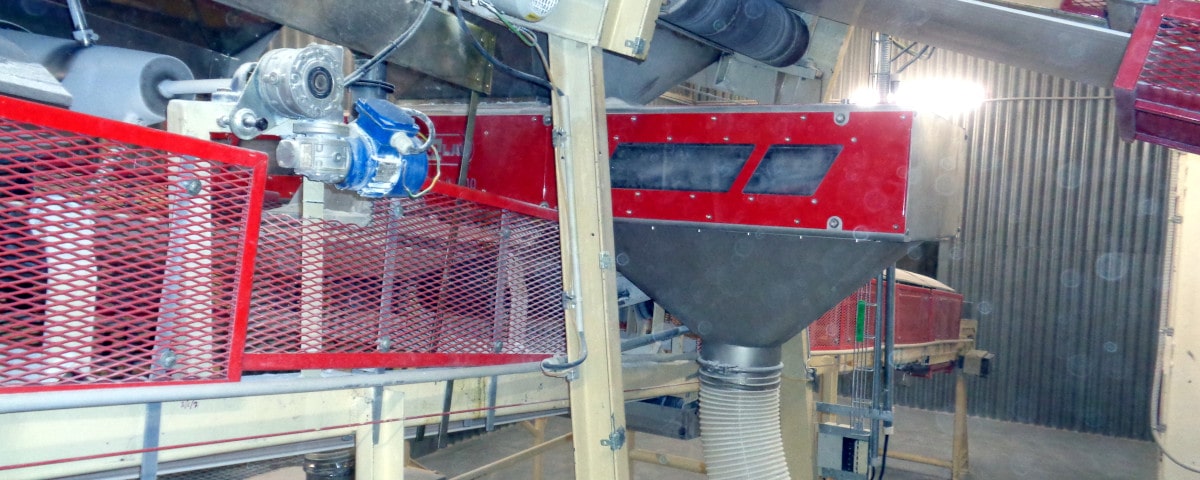

Método de transporte del material

Algunos tipos de separadores se pueden usar universalmente, otros son aplicables solo para un tipo específico de transporte por ejemplo, transporte en caída libre, a presión o en cinta transportadora.

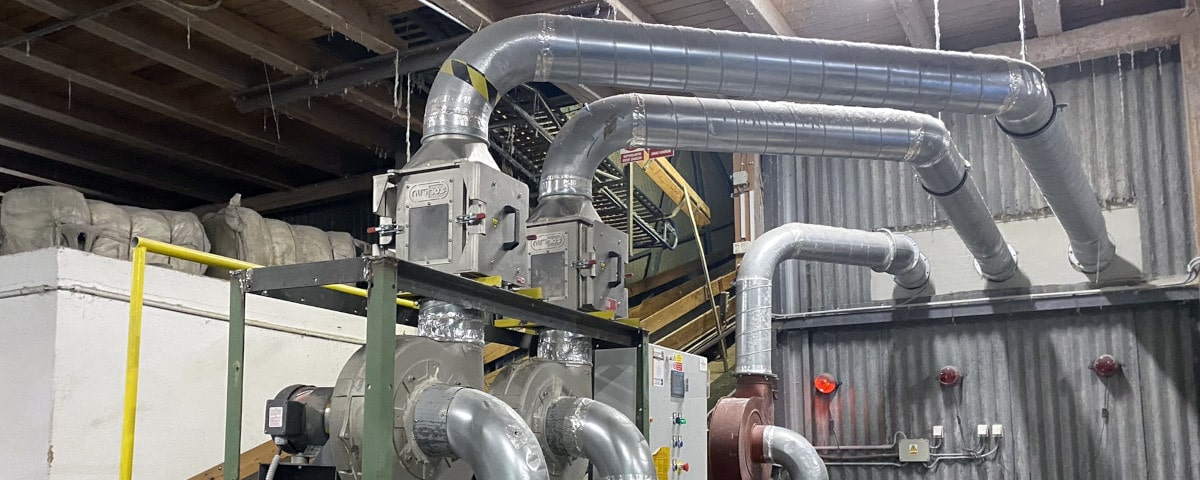

Variedad de tipos de separadores magnéticos

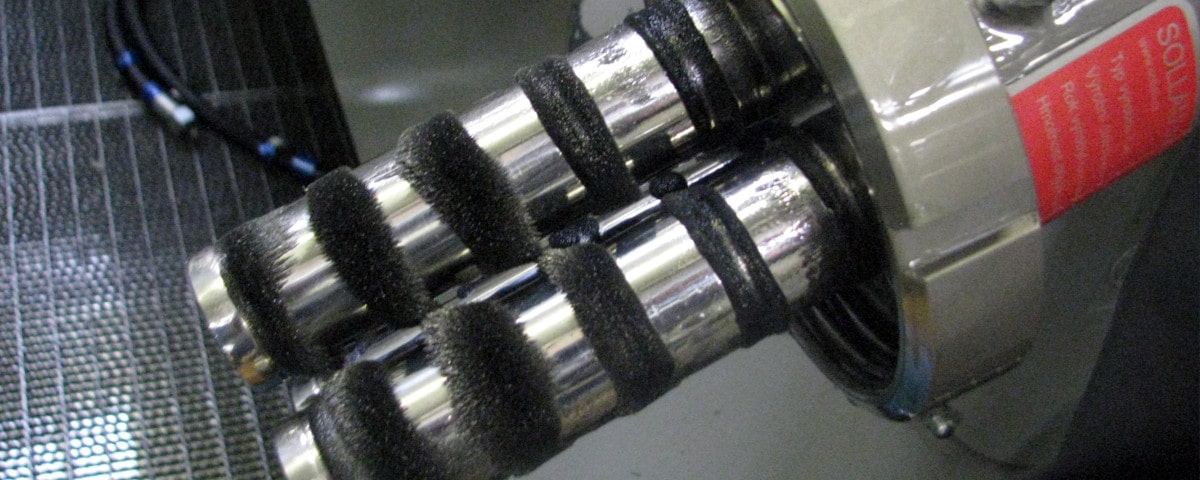

En general, para separar contaminación ferrosa de productos en polvo de flujo fácil, a menudo se usan las rejillas magnéticas, y en las tuberías a presión se usan separadores resistentes a presión. En el caso de materiales abrasivos o de flujo difícil se aplican imanes de placa, tambores magnéticos, cilindros magnéticos. Y si necesita limpiar materiales altamente abrasivos, se puede optar por overbands magnéticos o placas magnéticas que no están en contacto directo con el material purificado y, por lo tanto, no pueden ser bloqueados ni dañados por este material.

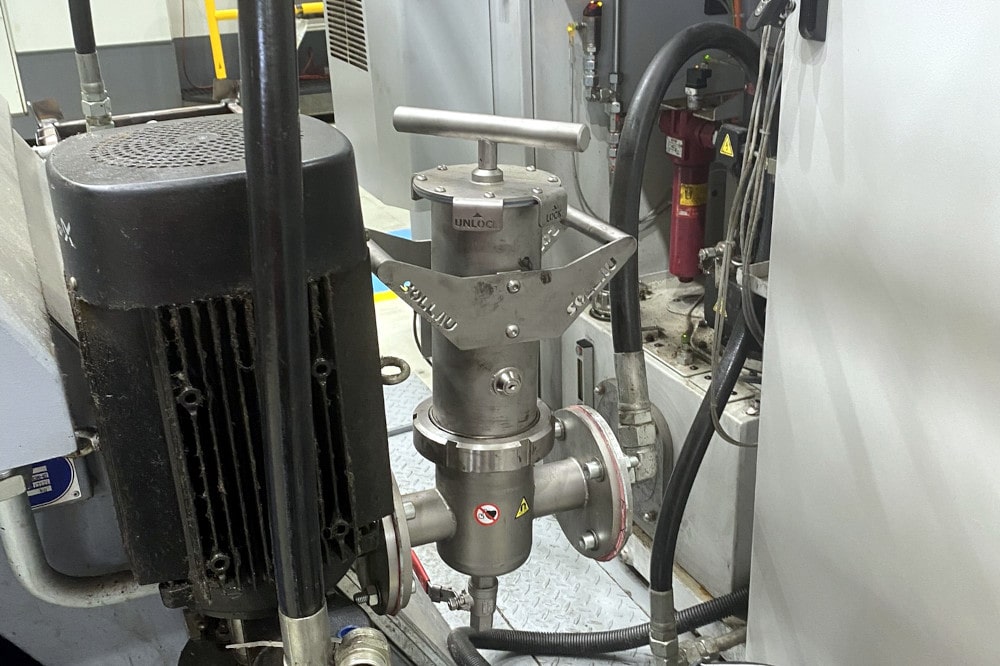

Para la limpieza de líquidos se utilizan generalmente filtros magnéticos y trampas magnéticas o tipos especiales de separadores como separadores magnéticos rotativos para líquidos refrigerantes, separadores magnéticos de alta intensidad, etc. Para la separación continua sin necesidad de interrumpir el proceso tecnológico se usan separadores automáticos con barras magnéticas, tambores o cilindros magnéticos. Y para la separación de los metales no férricos se utilizan separadores por corrientes de Foucault con potentes rotores de alta velocidad equipados con imanes de tierras raras.

Recomendación de un profesional

De lo anterior resulta que elegir el separador magnético óptimo puede ser un asunto bastante complejo; sin embargo, nuestros técnicos experimentados están listos para elaborar para cada cliente, exactamente el tipo de solución que mejor y más efectivamente satisfaga sus necesidades y requisitos individuales.